Automatisation Industrielle 2025 : Révolution Tech en Usine | Blog Expert Français

Ah, l’automatisation industrielle ! Un terme qui, il y a quelques décennies, évoquait des images de robots géants et d’usines froides et impersonnelles. Mais laissez-moi vous dire, chers lecteurs passionnés par l’ingénierie et l’innovation, que le paysage a radicalement changé. En 2025, nous ne parlons plus seulement de remplacer l’humain, mais de le magnifier, de décupler ses capacités grâce à une symphonie de technologies intelligentes. La fabrique du futur n’est plus une chimère lointaine ; elle est en pleine effervescence, une véritable révolution silencieuse qui remodèle nos chaînes de production à une vitesse fulgurante. Accrochez-vous, car nous allons plonger au cœur de ces innovations qui transforment nos ateliers en écosystèmes hyper-connectés et ultra-performants.

L’Écosystème Cyber-Physique : Le Cœur Battant de l’Industrie 4.0

Imaginez un instant : des machines qui dialoguent entre elles, des systèmes qui anticipent les pannes avant même qu’elles ne surviennent, et des lignes de production qui s’adaptent en temps réel aux demandes du marché. Ce n’est pas de la science-fiction, c’est la réalité de l’industrie 4.0, propulsée par un ensemble de technologies interconnectées. Cette « usine intelligente » est une prouesse d’ingénierie où chaque composant, chaque processus, est un nœud dans un vaste réseau d’informations.

La Cobotique : Quand l’Humain et le Robot Travaillent Main dans la Main

Finie l’époque où les robots étaient confinés derrière des barrières de sécurité. L’avènement des cobots, ou robots collaboratifs, a changé la donne. Ces assistants mécaniques, plus petits, plus agiles et dotés de capteurs de force ultra-sensibles, sont conçus pour travailler aux côtés des opérateurs humains, sans danger. Un exemple frappant ? Chez un fabricant de composants électroniques en France, des cobots sont utilisés pour des tâches répétitives et précises comme le vissage de micro-pièces, libérant ainsi les techniciens pour des missions à plus forte valeur ajoutée, nécessitant jugement et dextérité fine. C’est une véritable danse entre l’intelligence humaine et la précision robotique, augmentant la productivité tout en réduisant la pénibilité.

- Sécurité Intégrée : Capteurs avancés pour détecter la présence humaine et ajuster leur comportement.

- Flexibilité : Facilement reprogrammables pour différentes tâches, s’adaptant aux petites séries.

- Augmentation Humaine : Soulagent les opérateurs des tâches ergonomiquement contraignantes ou répétitives.

L’Intelligence Artificielle et le Machine Learning : Le Cerveau de l’Usine

Si les cobots sont les bras de l’usine, l’Intelligence Artificielle (IA) et le Machine Learning (ML) en sont le cerveau. Ces technologies sont capables d’analyser des montagnes de données à une vitesse et avec une précision inégalées par l’homme. Pensez à la maintenance prédictive : plutôt que d’attendre qu’une machine tombe en panne (maintenance corrective) ou de la réviser à intervalles fixes (maintenance préventive), l’IA analyse les vibrations, les températures, les consommations d’énergie pour prédire le moment exact où une intervention sera nécessaire. Un géant de l’aéronautique utilise l’IA pour surveiller ses machines-outils complexes, réduisant ainsi les temps d’arrêt imprévus de 20% et optimisant la durée de vie de ses équipements. C’est une forme de clairvoyance industrielle, une optimisation proactive des processus.

- Optimisation des Processus : Identification des goulots d’étranglement et des inefficacités.

- Contrôle Qualité Amélioré : Détection de défauts imperceptibles à l’œil humain sur les lignes de production.

- Personnalisation de Masse : Adaptation des chaînes pour produire des articles uniques à grande échelle.

La Connectivité Sans Faille : Le Système Nerveux de l’Usine Intelligente

Pour que le cerveau (IA) et les bras (cobots) fonctionnent en harmonie, un système nerveux robuste est essentiel. C’est là qu’interviennent les technologies de connectivité et de collecte de données.

L’Internet des Objets Industriels (IIoT) : Des Capteurs Partout, des Données Précises

L’IIoT est la colonne vertébrale de la connectivité en usine. Des milliers de capteurs intégrés aux machines, aux outils, et même aux produits en cours de fabrication, collectent en permanence des données sur l’état, la performance et l’environnement. Ces données, souvent appelées « granularité des données », sont le carburant de l’IA. Un grand groupe automobile, par exemple, utilise l’IIoT pour suivre chaque véhicule tout au long de sa chaîne d’assemblage, garantissant une traçabilité parfaite et une réactivité immédiate en cas de problème. Chaque pièce est « parlante », offrant une visibilité totale sur l’orchestration des flux de production.

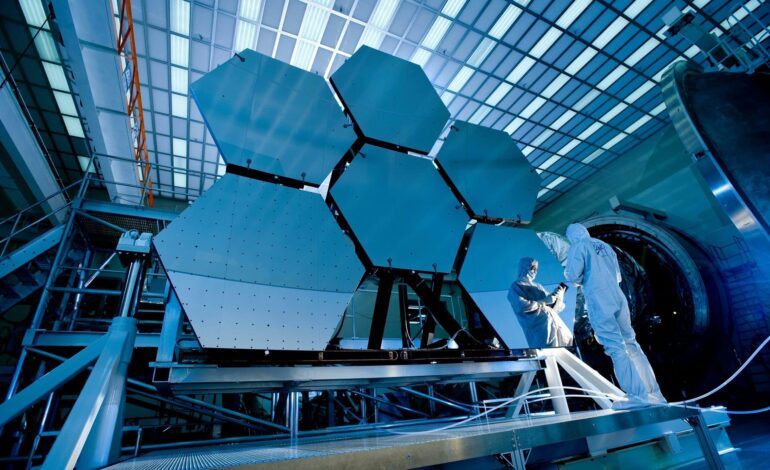

Les Jumeaux Numériques : La Chirurgie Numérique de l’Usine

Imaginez une réplique virtuelle exacte de votre usine, de vos machines, ou même de vos produits. C’est le principe du Jumeau Numérique (Digital Twin). Grâce aux données collectées par l’IIoT, ce modèle virtuel est mis à jour en temps réel, reflétant fidèlement l’état physique de son homologue. Avant de modifier une ligne de production réelle, un ingénieur peut tester l’impact de ces changements sur le jumeau numérique, simuler des scénarios, optimiser des réglages. C’est comme pratiquer une « chirurgie numérique » sans risquer la moindre perturbation sur la production physique. Un fabricant de turbines éoliennes utilise des jumeaux numériques pour simuler l’usure de ses pales et optimiser les calendriers de maintenance, prolongeant leur durée de vie et maximisant la production d’énergie.

L’Edge Computing : L’Intelligence au Plus Près de l’Action

Avec l’explosion des données générées par l’IIoT, envoyer tout au cloud pour traitement peut créer des latences inacceptables pour des décisions critiques en temps réel. L’Edge Computing résout ce défi en traitant les données au plus près de leur source, directement sur le site de production. Cela permet des réactions quasi instantanées, essentielles pour des applications comme la robotique autonome ou la détection de défauts ultra-rapide. Moins de latence, plus de réactivité, c’est la promesse de l’Edge Computing pour une résilience opérationnelle accrue.

Au-delà de la Production : Des Technologies Complémentaires Révolutionnaires

L’automatisation ne se limite pas aux lignes d’assemblage. D’autres innovations viennent enrichir cette transformation.

La Réalité Augmentée (RA) et la Réalité Virtuelle (RV) : L’Assistance Visuelle Intelligente

La RA et la RV ne sont plus l’apanage des jeux vidéo. En usine, elles sont des outils puissants. Un technicien de maintenance peut porter des lunettes de RA qui superposent des informations vitales (schémas, instructions pas-à-pas, données de capteurs) directement sur la machine qu’il est en train de réparer. La RV est utilisée pour la formation immersive ou la conception de nouvelles usines, permettant aux ingénieurs de « visiter » un site avant même sa construction. C’est une façon d’apporter l’expertise là où elle est nécessaire, de manière intuitive et efficace.

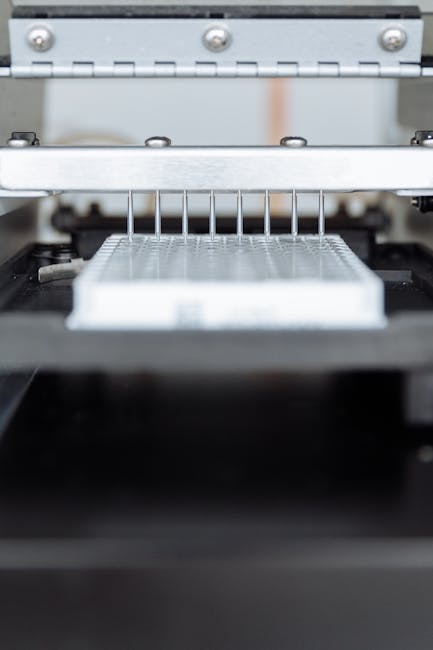

La Fabrication Additive (Impression 3D Industrielle) : La Personnalisation à la Demande

L’impression 3D, ou fabrication additive, est en train de transformer la production de pièces complexes et la logistique. Elle permet de créer des prototypes rapidement, mais aussi de produire des pièces finales, souvent plus légères et plus résistantes, avec des géométries impossibles à obtenir par des méthodes traditionnelles. Imaginez une usine capable de produire des pièces de rechange à la demande, réduisant les stocks et les délais. C’est une avancée majeure vers l’hyper-personnalisation et une production plus durable.

| Technologie | Rôle Principal | Bénéfices Clés | Exemple d’Application |

|---|---|---|---|

| Cobotique | Collaboration Homme-Robot | Sécurité, Flexibilité, Réduction Pénibilité | Assemblage précis de petits composants |

| IA & ML | Analyse et Décision Intelligente | Maintenance Prédictive, Contrôle Qualité, Optimisation | Prédiction de pannes de machines-outils |

| IIoT | Collecte et Partage de Données | Traçabilité, Visibilité en Temps Réel, Granularité | Suivi de chaque produit sur la chaîne d’assemblage |

| Jumeaux Numériques | Modélisation et Simulation Virtuelle | Optimisation de Processus, Réduction des Risques | Test de modifications de ligne de production virtuellement |

| Edge Computing | Traitement des Données Localisé | Réactivité Instantanée, Réduction Latence | Décisions autonomes de robots en temps réel |

| RA & RV | Assistance et Formation Immersive | Expertise à Distance, Formation Efficace | Maintenance guidée par lunettes connectées |

Les Défis et les Promesses d’une Ère Nouvelle

Cette transformation n’est pas sans défis. La cybersécurité industrielle devient une préoccupation majeure, car des systèmes hyper-connectés sont aussi plus vulnérables. La formation des équipes est cruciale pour combler le fossé des compétences et permettre aux travailleurs d’évoluer vers des rôles de supervision et d’analyse. Mais les promesses sont immenses : une productivité accrue, une qualité inégalée, une flexibilité permettant de répondre aux demandes du marché avec une agilité inédite, et une amélioration significative des conditions de travail.

En 2025, l’automatisation industrielle n’est plus une simple évolution, c’est une véritable mutation. Nos usines deviennent des organismes vivants, intelligents et adaptatifs. Elles sont le reflet d’une ingéniosité humaine qui ne cesse de repousser les limites du possible. Alors, prêt à embrasser cette nouvelle ère où la technologie et l’humain coexistent en parfaite harmonie pour façonner le monde de demain ? L’aventure ne fait que commencer !